Tag: Approfondimenti

Nella prima parte dell’articolo abbiamo visto le molte possibilità delle nuove tecnologie digitali applicate alla manifattura. Una tale disponibilità di mezzi non può limitarsi a produrre le stesse cose, seppur in minor tempo: nuovi strumenti di produzione richiedono una nuova disciplina in grado di sfruttare fino in fondo il loro potenziale.

Nel mondo dell’edilizia, dalle grandi opere fino al design di interni, è il Design Computazionale ad alimentare le macchine a controllo numerico per dare vita a nuove possibilità compositive. Il Design Computazionale è una disciplina che combina l’espressione grafica digitale con l’enorme capacità di calcolo degli algoritmi, ed è così in grado di scomporre le forme più ardite e complesse in una serie di elementi più semplici e ripetuti che possano essere prodotti digitalmente. In questo modo è possibile concepire opere di una complessità straordinaria che sarebbero altrimenti impossibili da realizzare con gli strumenti tradizionali.

L’interazione fra manifattura digitale, Design computazionale e BIM, per quanto riguarda l’organizzazione e gestione di tutto il processo, ha di fatto cambiato l’Architettura stessa. Se siete stati a visitare Expo 2015 ve ne sarete fatti un’idea ben precisa.

Analizziamo in cosa consiste questo cambio di paradigma e vediamo alcuni flussi di lavoro tipici legati alla produzione digitale nel mondo dell’architettura e ingegneria.

La stampa 3D

Ci siamo rivolti a TheFabLab, uno dei più noti Fab Lab di Milano (anche se ce ne sono davvero tantissimi) e insieme a loro abbiamo condotto alcune prove di produzione digitale.

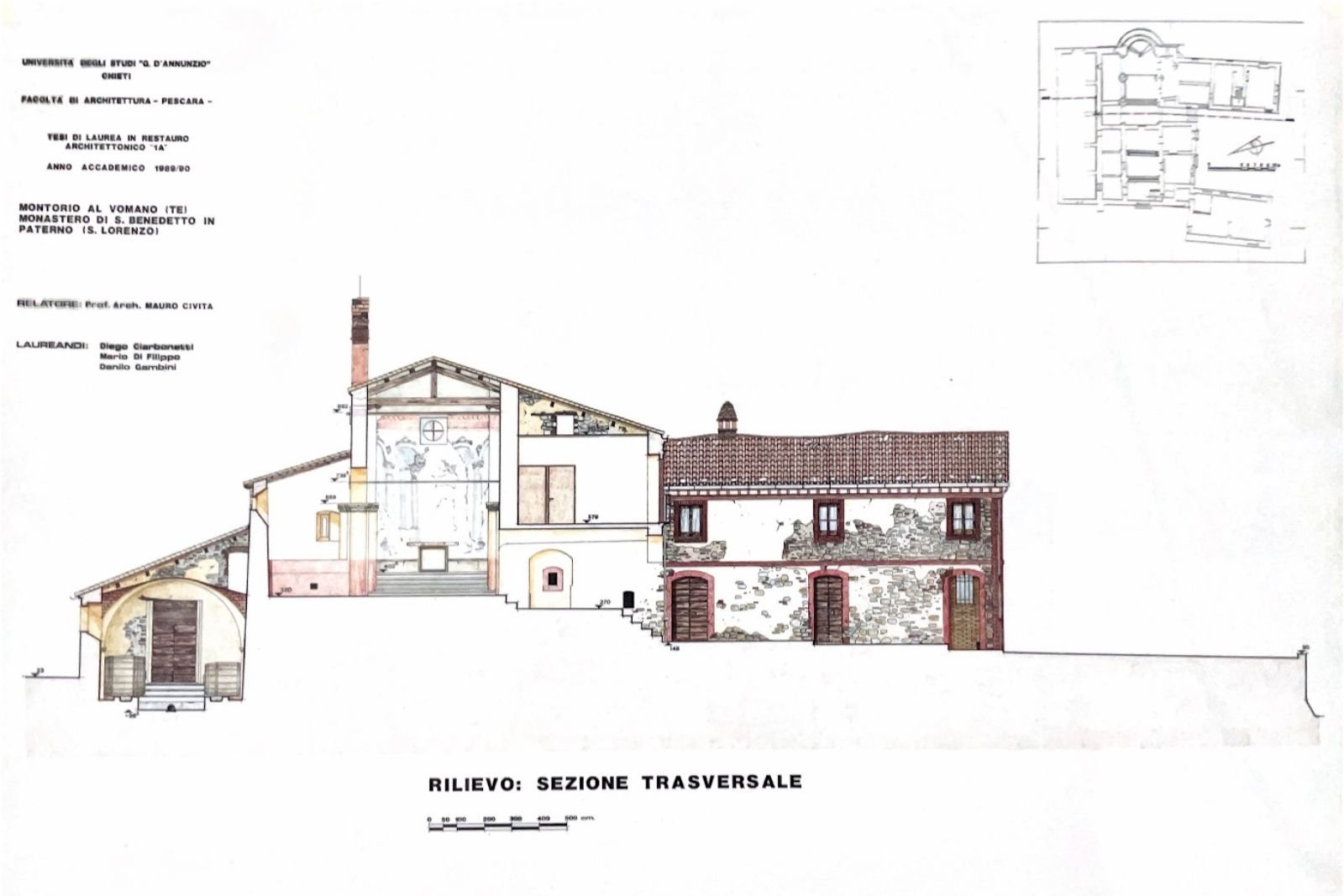

L’applicazione più immediata è la stampa 3D: con il BIM abbiamo a disposizione modelli 3D molto ben fatti e costantemente aggiornati e non è per nulla complicato ottenere un file da mandare in stampa. Archicad esporta nativamente nel formato .stl, lo stesso brevettato da Chuck Hull nel lontano 1986. È opportuno semplificare il modello per eliminare le stratigrafie e altri dettagli che sono ininfluenti o controproducenti ai fini della stampa.

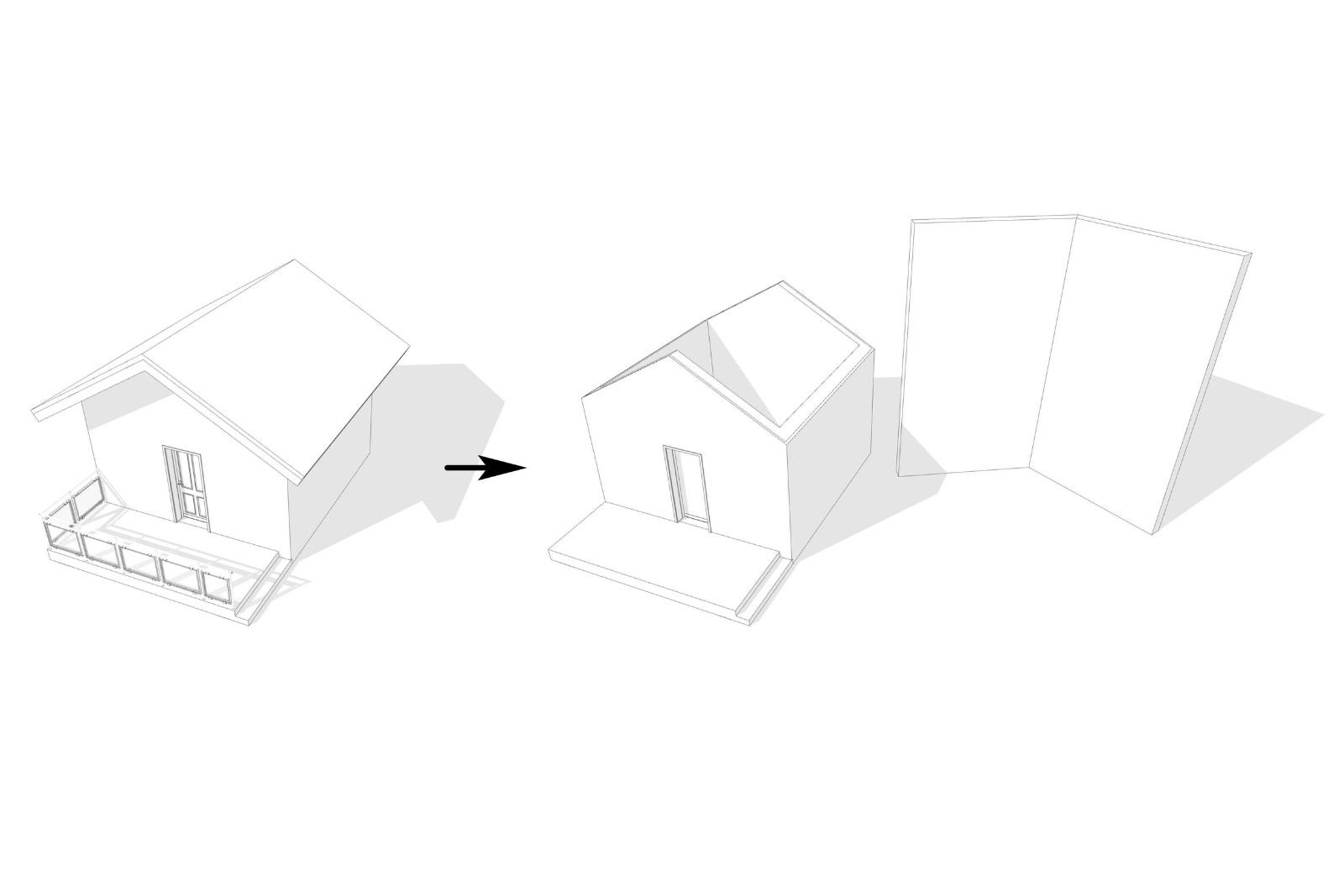

A seconda della tipologia di stampante utilizzata, bisogna considerare alcuni fattori quali lo spessore di alcuni elementi sottili come parapetti e vetri che è preferibile, nel caso delle comuni stampanti a filamento, ottenere con altri metodi. Bisogna poi adottare una strategia di scomposizione del solido in diverse parti per ottimizzare il lavoro delle macchine. Nel caso della copertura a falde di un modellino di casa, ad esempio, sarà opportuno stamparla come pezzo a parte girandola in verticale. Il software della stampante generalmente riconosce quando è conveniente ruotare il verso della stampa e procede automaticamente ad orientarla per ottimizzare le prestazioni della macchina.

Se invece utilizzassimo una stampante SLS non dovremmo fare nulla di tutto ciò e potremmo stampare tutto in un unico pezzo, compresi gli interni e gli arredi. Nel caso che il modello sia troppo grande, dovremmo semplicemente scomporre il solido 3D in parti da congiungere successivamente.

Esempio di modello 3d ottimizzato per la stampa a filamento

In questo caso abbiamo optato per la stampa di una sezione del modello, il che ha permesso di stamparla in un'unica porzione. Una volta esportato il file nel formato STL, notate come il software l’ha automaticamente ruotato per lavorarlo in orizzontale anziché in verticale, il che ha permesso di non usare supporti provvisori. Per completare il lavoro si possono aggiungere dei fogli di acetato per le vetrate e un profilo tondo in alluminio o legno per il pilastro.

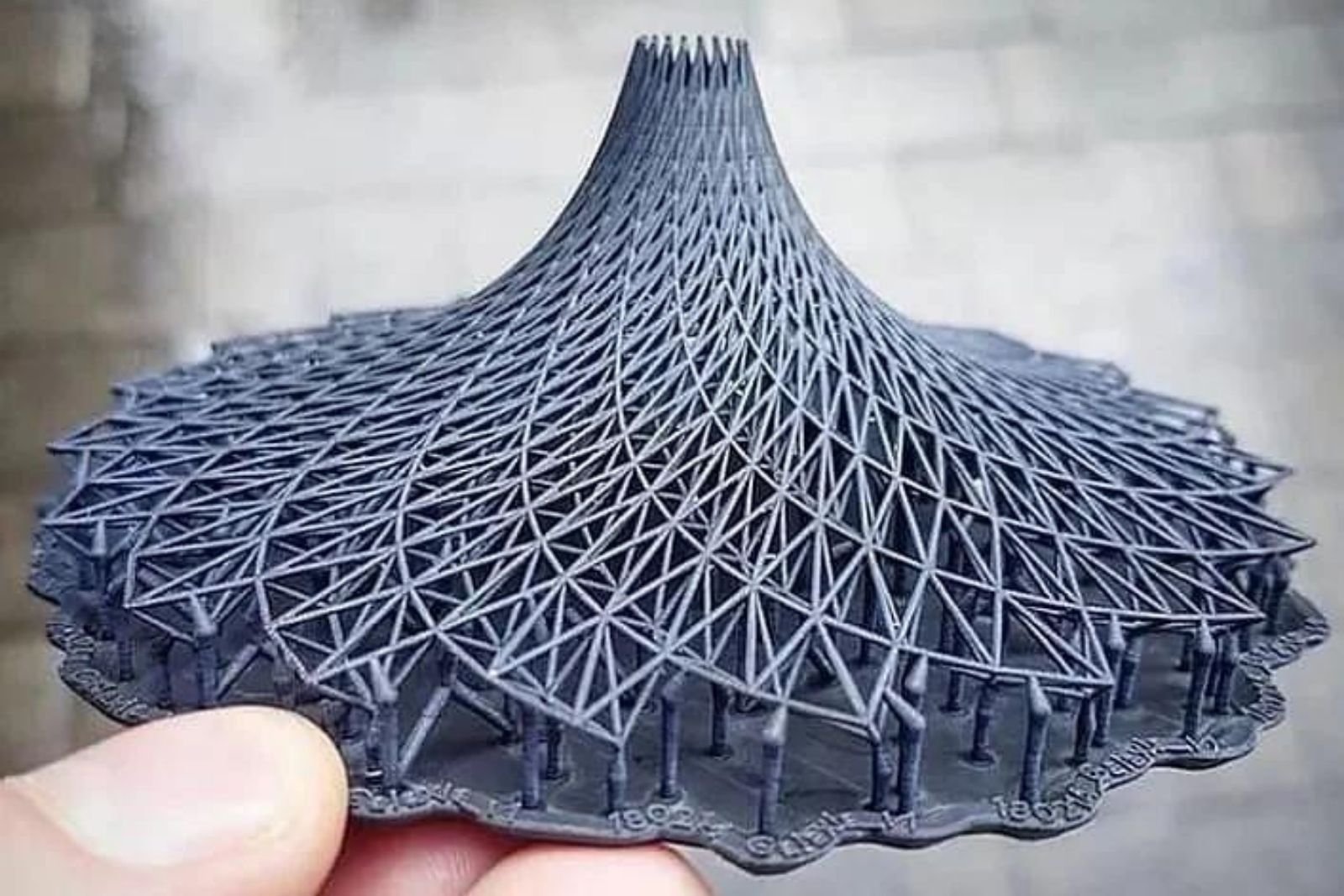

La stampa 3D permette la realizzazione di parti altrimenti impossibili da ottenere coi metodi tradizionali: riuscireste a realizzare il plastico di questa architettura? Se si, in quanto tempo?

Il salto dalla stampa in scala ridotta alla stampa in dimensioni reali di edifici e infrastrutture è ormai prossimo e lo testimoniano le numerose sperimentazioni in questo settore.

Le strutture Waffle e il taglio laser

Insieme agli amici di TheFabLab ci siamo cimentati nell’utilizzo della tecnica del taglio a controllo numerico per la produzione di pannelli destinati alla produzione di elementi di arredo. Con Grasshopper abbiamo generato una libreria ottenuta con la tecnica cosiddetta Waffle, dove i pezzi si incastrano tra loro senza bisogno di fissaggi.

Il Parasol Metropol a Siviglia, una delle strutture waffle più iconiche nel panorama internazionale

Il processo, dal design computazionale al BIM (in questo caso da Grasshopper ad ARCHICAD grazie alla Live Connection), non si limita soltanto a dare corpo all’idea tramite la grafica ma predispone la sua costruzione definendo le sagome delle singole parti e la loro identificazione. Il taglio riprodotto nel filmato si riferisce a un modello in scala ma il concetto è valido anche riportato alle dimensioni reali: variare le configurazioni del manufatto e ottenere lo schema di taglio e montaggio in tempo reale.

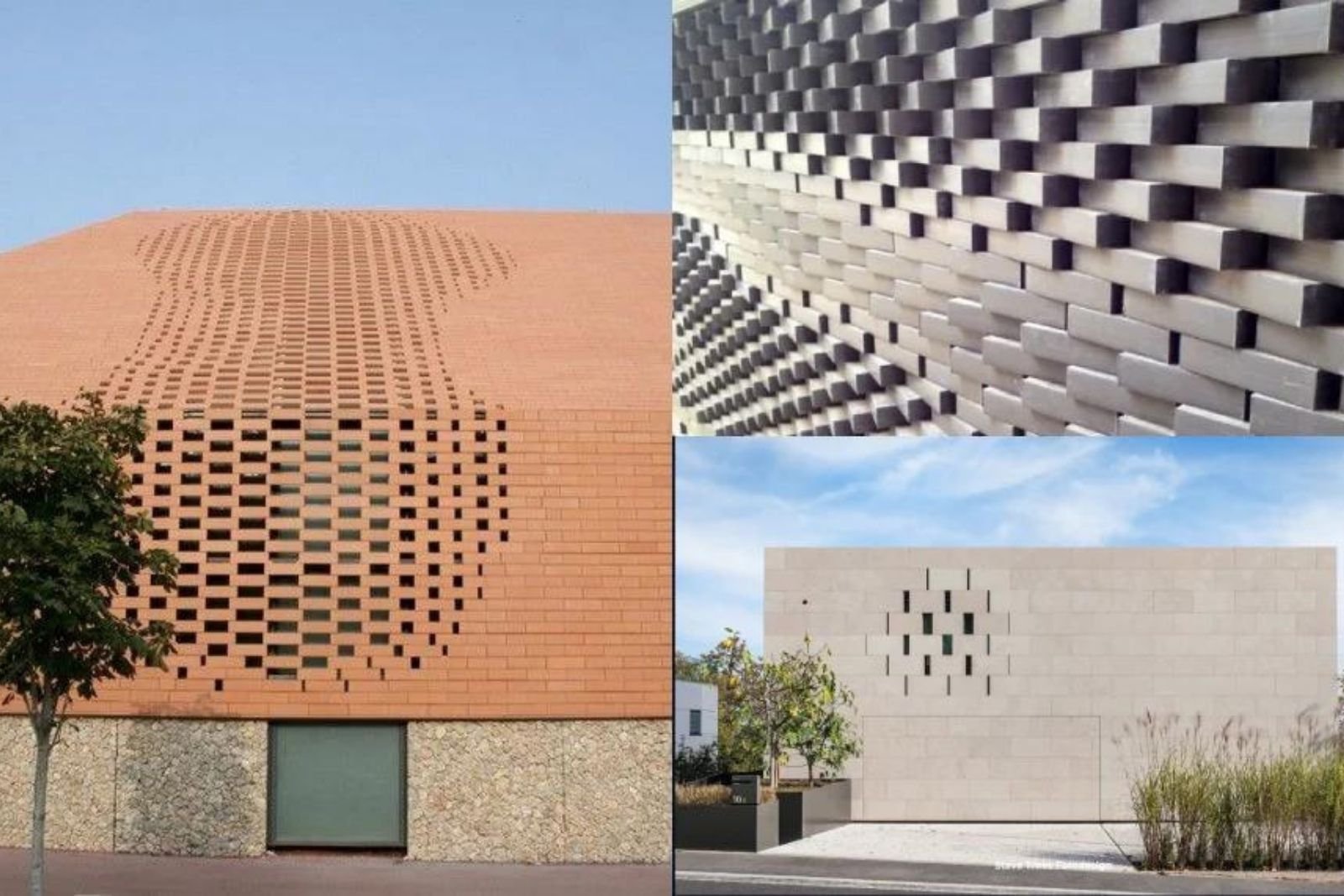

I punti attrattori e le facciate intelligenti

La tecnica cosiddetta dei punti attrattori permette di “dosare” la quantità di un elemento, producendo effetti di foratura o di rotazione che variano secondo la vicinanza o meno a un punto o a una linea: ad esempio, una facciata in mattoni che si “dirada” per consentire la permeabilità visiva in corrispondenza delle finestre.

La distanza dalla superficie al punto attrattore viene usata per calcolare il valore di rotazione o riduzione in scala che verrà assegnato ai mattoni o ai fori di una superficie traforata.

Se anziché la distanza dal punto attrattore utilizziamo come parametro l'intensità della radiazione solare (che varia nei diversi punti della superficie), oppure utilizziamo i dati provenienti dai sensori di luce, ecco che abbiamo ottenuto il comportamento responsivo degli edifici, con grande miglioramento delle condizioni di vivibilità interna.

Esempio di comportamento responsivo di un componente di facciata tratto dalla facciata dell'Institut du Monde Arabe di Jean Nouvel ottenuto collegando il modello digitale a un modulo Arduino

Nell’esempio qui riportato abbiamo sviluppato delle murature in laterizio disposte secondo delle forme organiche che ricordano le mirabolanti architetture di Eladio Dieste. La differenza è che, per svilupparle e costruirle, non dobbiamo ricorrere al suo genio d’avanguardia: è sufficiente applicare alcuni principi e tecniche.

Per rendere costruibili queste vele di laterizio dobbiamo disporre ogni singolo mattone nella sua esatta posizione. Esistono vari metodi per farlo: droni, braccia meccaniche, realtà aumentata. Altrimenti, più semplicemente, si possono sviluppare delle dime per ogni corso di laterizio.

%20MARZO%202022/F75PUFZIQCKG27M.LARGE.jpg?width=600&name=F75PUFZIQCKG27M.LARGE.jpg)

Le superfici sviluppabili

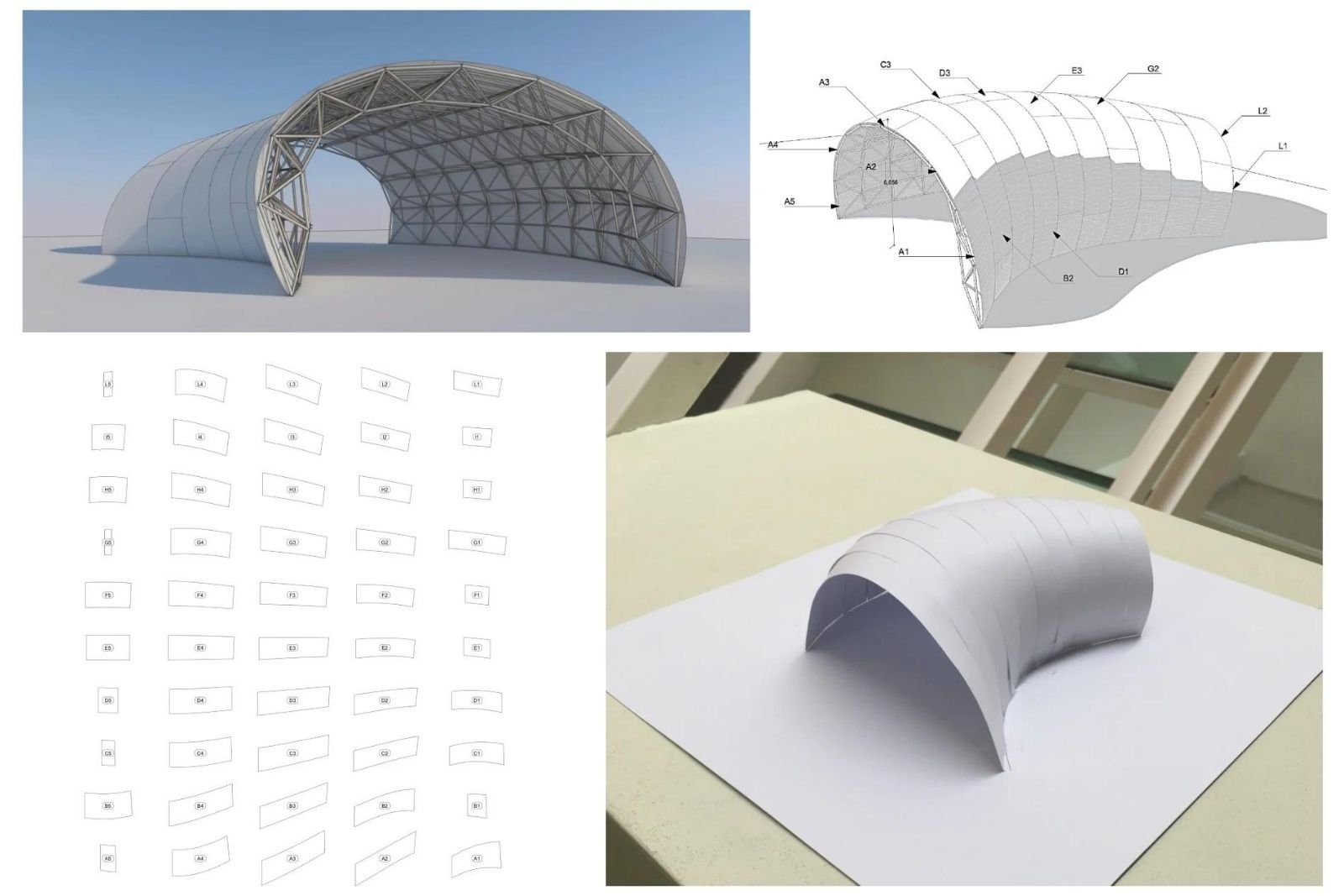

Nel caso vogliate ottenere dei volumi organici è consigliabile utilizzare lamiere metalliche, o altri materiali che possano essere facilmente piegati per adattarsi alla forma desiderata; è però necessario verificare che la superficie sia effettivamente ottenibile piegando il foglio di materiale perché in molti casi ciò non è possibile. Si dice che la superficie deve essere “sviluppabile”, cioè che una volta spianata questa non si strappi.

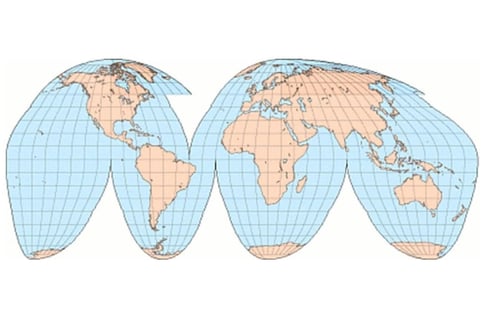

Una sfera ad esempio non è sviluppabile perché se la tagliassi a metà e cercassi di appiattirla, questa si romperebbe: ecco perché i planisferi hanno una sagoma irregolare, perché è necessario trovare il modo in cui “aprirla” senza romperla.

Parliamo di grado di curvatura delle superfici o curvatura gaussiana: se K=0 allora la superficie è sviluppabile e può essere agevolmente appiattita senza conseguenze. Se K<0 la superficie è non sviluppabile mentre se K>0 si tratta di una sfera che, come abbiamo visto, non è possibile comunque appiattire. Le superfici il cui K¹0 sono superfici a doppia curvatura, mentre le superfici con K=0 hanno una singola curvatura. Le superfici free form hanno gradi di curvatura diversi in ogni loro punto.

%20MARZO%202022/grado%20di%20curvatura.png?width=600&name=grado%20di%20curvatura.png)

La questione è piuttosto complessa, nella pratica però bisogna scomporre la superficie in parti o strisce che siano sviluppabili. I sarti, quando confezionano, i loro vestiti utilizzano questo sistema.

%20MARZO%202022/borsa.png?width=600&name=borsa.png)

Il Design computazionale opera questa scomposizione in tempo reale, elaborando la distinta dei pezzi, assegnando a ognuno un identificativo.

Questo processo vale sia per il rivestimento di un grande edificio che per arredi e installazioni da interno, che il materiale sia una lamiera metallica, lamine di legno o semplice cartoncino.

Planarizzazione

Se invece siete alle prese con una superficie a doppia curvatura e dovete utilizzare materiali rigidi come, ad esempio, una facciata continua in vetro, sappiate che dovrete affrontare dei costi di produzione esorbitanti: ogni pannello a doppia curvatura necessita di un proprio stampo e in una facciata i pezzi unici sono numerosi. Ecco perché è bene scomporre la facciata in singoli pannelli che siano perfettamente planari ma che, nell’insieme, compongano la superficie desiderata.

Il processo di planarizzazione è un processo iterativo, in cui vengono calcolati gli spostamenti di ogni singolo vertice di ogni pannello per far sì che il pannello sia planare e che i pannelli contigui siano ancora adiacenti. È una tecnica piuttosto recente, tanto che prima di allora gli involucri free form erano più unici che rari, a meno che i pannelli non fossero triangolari, considerato che per tre punti passa sempre e solo un unico piano: in poche parole, i triangoli sono sempre planari.

In conclusione possiamo affermare che gli usi e le applicazioni del Design computazionale, unito alle capacità della produzione digitalizzata, hanno cambiato il volto dell’architettura, offendo la possibilità di concepire opere complesse che sarebbero impossibili da realizzare con gli strumenti tradizionali.

Vuoi implementare un flusso di lavoro in BIM?

Comincia dai nostri ebook gratuiti: sono un'infarinatura del perché e di come il BIM migliora il tuo business e ti rende competitivo sul mercato, che tu sia un singolo professionista o un'azienda strutturata.